Proces wytwarzania damastu mozaikowego.

Chciałbym w możliwie dokładny sposób opisać proces powstawania damastu mozaikowego na przykładzie tego noża:

Pozostałe zdjęcia w poniższym opisie są wykonane przeze mnie i nie koniecznie są to zdjęcia z procesu powstawania przedmiotowego noża, chodzi o to by pokazać sam proces powstawania mozaiki. Na początku wszystkich rozczaruję, sam damast mozaikowy jest jednym z prostszych damastów w wykonaniu pod warunkiem posiadania pewnych „pomocników” mam tu na myśli prasę hydrauliczną z odpowiednimi przystawkami. Dlaczego twierdzę, że damast mozaikowy jest stosunkowo „prostym” damastema to dlatego, że jest wzór trudniejszy w wykonaniu niż mozaika, mianowicie damast piórkowy (wiele razy ponosiłem klęskę przy pracy nad piórkami – może

źle dobrane materiały?...). Wracając do tematu, praca nad mozaiką zaczyna się tak jak nad każdym damastem czyli przygotowaniem materiału.Ja najczęściej używam stali 50hf i N9E. Mówiąc o przygotowaniu mam na myśli wyczyszczenie blaszek z rdzy i tłuszczy przed złożeniem w pakiet.

Zawsze blaszki czyszczę kątówką – niewolno się śpieszyć bo każda niedokładność to potencjalny słaby punkt naszej pracy o wyniku takiego postępowania nie muszę pisać, Ci którzy pracują nad damastami dobrze wiedzą o czym piszę. Składanie pakietu – nic prostszego układamy na przemian blaszki N9E i 50HF, gdy mamy 16 warstw na przemian poskładanych jako 17 i pięć kolejnych dajemy N9E (po trawieniu czarny kolor) następnie powtarzamy ten układ z 16 warstwami N9E i 50HF. Przygotowuję dwa takie same pakiety, tak mniej więcej one wyglądają jak na zdjęciu obok. Blaszki mają wymiar około 11x5cm. Całość musi zostać zespawana, ja robię dwa ściegi od czoła jak i od strony pręta, który przydaje się do manewrowania pakietem w palenisku i nie tylko.

źle dobrane materiały?...). Wracając do tematu, praca nad mozaiką zaczyna się tak jak nad każdym damastem czyli przygotowaniem materiału.Ja najczęściej używam stali 50hf i N9E. Mówiąc o przygotowaniu mam na myśli wyczyszczenie blaszek z rdzy i tłuszczy przed złożeniem w pakiet.

Zawsze blaszki czyszczę kątówką – niewolno się śpieszyć bo każda niedokładność to potencjalny słaby punkt naszej pracy o wyniku takiego postępowania nie muszę pisać, Ci którzy pracują nad damastami dobrze wiedzą o czym piszę. Składanie pakietu – nic prostszego układamy na przemian blaszki N9E i 50HF, gdy mamy 16 warstw na przemian poskładanych jako 17 i pięć kolejnych dajemy N9E (po trawieniu czarny kolor) następnie powtarzamy ten układ z 16 warstwami N9E i 50HF. Przygotowuję dwa takie same pakiety, tak mniej więcej one wyglądają jak na zdjęciu obok. Blaszki mają wymiar około 11x5cm. Całość musi zostać zespawana, ja robię dwa ściegi od czoła jak i od strony pręta, który przydaje się do manewrowania pakietem w palenisku i nie tylko.

Przychodzi czas na zgrzewanie pakietów. Materiał rozgrzewam w tradycyjnym palenisku na węglu drzewnym (węgiel drzewny dobrze jest przed włożeniem do paleniska rozkruszyć na drobne kawałki w ten sposób osiąga wyższą temperaturę w krótszym czasie – są to moje obserwacje.Do zgrzewania najczęściej używam młota jak na obrazku – bardzo pomocne urządzenie. Trzeba tutaj wspomnieć o tym, że do zgrzewania potrzebny jest boraks, którego zadaniem jest powstrzymanie, spowolnienie utleniania się stali. Zgrzewam na „oko” od momentu pojawienia się pierwszych iskierek, proces zgrzewania powtarzam dwukrotnie by mieć pewność, że wszystko się zgrzało.

Gdy już mam pakiet zgrzany to trzeba go delikatnie ścisnąć na prasie w kwadratowej przystawce jak na zdjęciu obok (w ten sposób<lllllllllllll>). Warstwy w pakiecie się powyginają i powstanie pakieto przekroju takim - ((((((l)))))). Bardziej to będzie widoczne w dalszej części po przecięciu pakietu i wytrawieniu.

Pakiet ten rozkuwamy do płaskownika. Kujemy uderzając młotem nie tak jak tradycyjnie dociskając warstwę do warstwy lecz odwrotnie rozpychając warstwy na zewnątrz.Cały ten proces powtarzam

z drugim pakietem.

Gdy już mam gotowe dwa płaskowniki to najpierw czyszczę je za pomocą kątówki a następnie tnę na gumówce na równe kawałki. Wygląda to mniej więcej tak:

W tym przypadku pakiety zostały pocięte na 8 równych kawałków ale do dalszej części pracy nad mozaiką przeznaczyłem

7 pakietów tylko dla tego że powstał by jeden zbyt duży pakiet i ciężko by było nad nim zapanować podczas kucia.

Teraz widać dlaczego zgniatałem pierwotny pakiet w prasie – powstał wzór gdzie w środku znajduje się 5 blaszek N9E.

Delikatne trawienie uwidacznia jak układają się warstwy – w tym momencie można jeszcze wprowadzić niewielkie korekty (czarny wzór ma być na środku). Jak widać na zdjęciach pomiędzy pakiety włożyłem po 3-4 blaszki z N9E mają za zadanie odciąć pakiety od siebie czarną linią. Tak przygotowany pakiet można teraz pospawać (w ten sam sposób jak na początku napisałem). Wymiary nowego pakietu widać na zdjęciu obok (15,5x5,5x6,5cm).

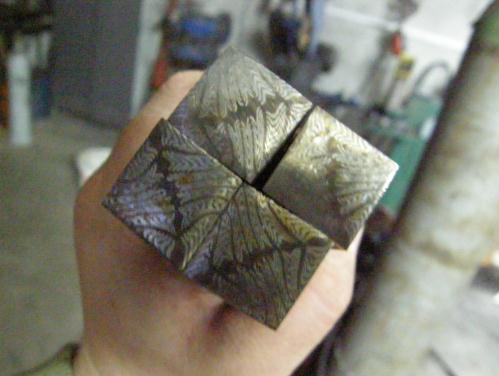

Proces zgrzewania takiego pakietu jest identyczny jak opisany powyżej. Gdy w procesie kucia powstanie pakiet o przekroju kwadratu to ściskam go w prasie z przystawkami, które formują kwadrat by warstwy ułożyły się w ten sposób jak na fotce poniżej.Następnie tniemy go na cztery równe kawałki i układamy wzór mozaiki tak jak poniżej.

Oczywiście przed spawaniem trzeba wewnętrzne powierzchnie prętów kwadratowych dokładnie wyczyścić.

Wszystko razem spawamy starając się by pręty jak najściślej do siebie przylegały i nie były przesunięte względem

siebie, ponieważ w takim przypadku może nam wyjść niesymetryczny wzór. Na tym etapie najłatwiej jest osiągnąć

wzór symetryczny. Dlaczego nie czyszczę zewnętrznych warstw? - ponieważ, nie ma potrzeby i tak część materiału

zewnętrznego się utleni.

Tak przygotowany pakiet zgrzewamy w prasie z przystawkami formującymi kwadrat – trzeba pamiętać by ramie

kwadratu przystawki było dłuższe od długości jednego boku kwadratu z pakietu. W tym przypadku kwadraty w pakiecie

mają 2x2cm czyli całość ma 4x4cm to ramiona przystawki z prasy muszą mieć po 3cm. Poniżej fotki z tego etapu:

Po zgrzaniu pakiet kuję na młocie i wyprowadzam pręt kwadratowy - przekrój tego pręta i kolejny pakiet przedstawiają

dwa zdjęcia poniżej. Ten etap to przedostatnie zgrzewanie, a sposób postępowania jest identyczny jak poprzedni etap zgrzewania czyli czyszczenie, wewnętrznych powierzchni, spawanie i zgrzewanie.

Pakiet po zgrzaniu tnę pod kątem 45 stopni i oczywiście czyszczę miejsca styku pociętych

kawałków mozaiki kątówką. Na zdjęciu obok widać jak układam kawałki mozaiki do ostatecznego

zgrzewania. Najlepiej jest gdy te kawałki są ze sobą pospawane. Dodatkowo z góry i z dołu dodaję płaskownik o grubości 5mm z 50HF – stal oddaje szybko ciepło więc ma to za zadanie spowolnić ten

proces (minimalizujemy w ten sposób ryzyko powstania niedogrzań).

z drugim pakietem.

Gdy już mam gotowe dwa płaskowniki to najpierw czyszczę je za pomocą kątówki a następnie tnę na gumówce na równe kawałki. Wygląda to mniej więcej tak:

W tym przypadku pakiety zostały pocięte na 8 równych kawałków ale do dalszej części pracy nad mozaiką przeznaczyłem

7 pakietów tylko dla tego że powstał by jeden zbyt duży pakiet i ciężko by było nad nim zapanować podczas kucia.

Teraz widać dlaczego zgniatałem pierwotny pakiet w prasie – powstał wzór gdzie w środku znajduje się 5 blaszek N9E.

Delikatne trawienie uwidacznia jak układają się warstwy – w tym momencie można jeszcze wprowadzić niewielkie korekty (czarny wzór ma być na środku). Jak widać na zdjęciach pomiędzy pakiety włożyłem po 3-4 blaszki z N9E mają za zadanie odciąć pakiety od siebie czarną linią. Tak przygotowany pakiet można teraz pospawać (w ten sam sposób jak na początku napisałem). Wymiary nowego pakietu widać na zdjęciu obok (15,5x5,5x6,5cm).

Proces zgrzewania takiego pakietu jest identyczny jak opisany powyżej. Gdy w procesie kucia powstanie pakiet o przekroju kwadratu to ściskam go w prasie z przystawkami, które formują kwadrat by warstwy ułożyły się w ten sposób jak na fotce poniżej.Następnie tniemy go na cztery równe kawałki i układamy wzór mozaiki tak jak poniżej.

Oczywiście przed spawaniem trzeba wewnętrzne powierzchnie prętów kwadratowych dokładnie wyczyścić.

Wszystko razem spawamy starając się by pręty jak najściślej do siebie przylegały i nie były przesunięte względem

siebie, ponieważ w takim przypadku może nam wyjść niesymetryczny wzór. Na tym etapie najłatwiej jest osiągnąć

wzór symetryczny. Dlaczego nie czyszczę zewnętrznych warstw? - ponieważ, nie ma potrzeby i tak część materiału

zewnętrznego się utleni.

Tak przygotowany pakiet zgrzewamy w prasie z przystawkami formującymi kwadrat – trzeba pamiętać by ramie

kwadratu przystawki było dłuższe od długości jednego boku kwadratu z pakietu. W tym przypadku kwadraty w pakiecie

mają 2x2cm czyli całość ma 4x4cm to ramiona przystawki z prasy muszą mieć po 3cm. Poniżej fotki z tego etapu:

Po zgrzaniu pakiet kuję na młocie i wyprowadzam pręt kwadratowy - przekrój tego pręta i kolejny pakiet przedstawiają

dwa zdjęcia poniżej. Ten etap to przedostatnie zgrzewanie, a sposób postępowania jest identyczny jak poprzedni etap zgrzewania czyli czyszczenie, wewnętrznych powierzchni, spawanie i zgrzewanie.

Pakiet po zgrzaniu tnę pod kątem 45 stopni i oczywiście czyszczę miejsca styku pociętych

kawałków mozaiki kątówką. Na zdjęciu obok widać jak układam kawałki mozaiki do ostatecznego

zgrzewania. Najlepiej jest gdy te kawałki są ze sobą pospawane. Dodatkowo z góry i z dołu dodaję płaskownik o grubości 5mm z 50HF – stal oddaje szybko ciepło więc ma to za zadanie spowolnić ten

proces (minimalizujemy w ten sposób ryzyko powstania niedogrzań).